在工厂的生产设备中,有不少是不锈钢设备。 其主要在有腐蚀介质的工况下进行使用。 不锈钢设备的耐腐蚀性决定了其使用寿命,而使用寿命的长短就影响了生产成本。本文对于日常工作中的一些理解误区和不锈钢的耐腐蚀机理进行简单说明。

1 不锈钢

不锈耐酸钢简称不锈钢, 它是由不锈钢和耐酸钢两大部分组成的,简言之,能抵抗大气腐蚀的钢叫不锈钢,而能抵抗化学介质腐蚀的钢叫耐酸钢。一般说来,含硌量大于 12%的钢就具有了不锈钢的特点。铬是使不锈钢获得耐蚀性的基本元素, 当钢中含铬量达到 12%左右时,铬与腐蚀介质中的氧作用,在钢表面形成一层很薄的氧化膜,可阻止钢的基体进一步腐蚀。 除铬外,常用的合金元素还有镍、钼、钛、铌、铜、氮等,以满足各种用途对不锈钢组织和性能的要求。不锈钢通常按基体组织分为:

1.1 铁素体不锈钢。 含铬 12%~30%。 其耐蚀性、韧性和可焊性随含铬量的增加而提高, 耐氯化物应力腐蚀性能优于其他种类不锈钢。

1.2 奥氏体不锈钢。 含铬大于 18%, 还含有 8%左右的镍及少量钼、钛、氮等元素。 综合性能好,可耐多种介质腐蚀。

1.3 奥氏体—— —铁素体双相不锈钢。 兼有奥氏体和铁素体不锈钢的优点。

1.4 马氏体不锈钢。 强度高,但塑性和可焊性较差。本厂日常生产过程中主要使用的是奥氏体不锈钢,这也是目前使用比较广泛的一类不锈钢。

2 酸洗,钝化的概念

酸洗钝化是不锈钢表面处理的常用方式。在不锈钢工件的制作过程中,工件表面焊接飞溅不可避免的会产生损伤和夹带外来物。 比如粉尘、浮铁粉或嵌入的铁、划痕、热回火色、氧化层、锈斑、焊接引弧斑痕,焊接飞溅、焊剂、焊接缺陷、油和油脂等。

这些缺陷有的需要通过物理机械方式去除,如焊接飞溅可以通过磨光机去除,焊接前应在焊缝两边刷上防溅剂。 而有些缺陷是无法通过物理机械方式去除的。 这时候就需要通过酸洗来进行化学处理。

在说明酸洗钝化这两个化学表面处理前,我们需要对于不锈钢的抗腐蚀原理有所了解。

不锈钢具有正在含酸、碱、盐的介质中耐腐蚀的能力—— —即耐腐蚀性。 但其抗腐蚀能力的大小是随其钢制本身化学组成、使用条件而异。 因此,不是任何一种不锈钢在任何环境下都能耐腐蚀不生锈的。

不锈钢是靠其表面形成的一层极薄(约 1nm)而坚固致密的钝化膜来形成期耐腐蚀性的。 这层膜把腐蚀介质隔离,是不锈钢防护的基本屏障。 但是值得牢记的是这层膜是动态的,钝化膜的形成不应看做腐蚀的完全停止,而是形成了腐蚀扩散的阻挡层。通常在还原剂(如氯离子)情况下倾向于破坏膜。 而在氧化(空气)存在时能保持或修复膜。

所以对于不锈钢工件的抗腐蚀性能来说,其钝化膜形成的好坏和工作状况的优劣决定了不锈钢的使用寿命。

2.1 酸洗

不锈钢置放于空气中会形成氧化膜,但是这种膜的保护性不够完善。所以生产过程中,一般需要人为的对不锈钢工件经行彻底清洗,再用氧化剂进行钝化,才能保证钝化膜的完整性与稳定性。 酸洗的目的之一就是为钝化处理创造条件,保证形成优质的钝化膜。 因为通过酸洗能使不锈钢表面平均有 10μm 厚的表面层被腐蚀。 酸洗的化学活性使得工件的表面缺陷部位的溶解率比表面上其他部位高,故而酸洗可使工件整个表面趋于平衡, 一些原来容易造成腐蚀的隐患被清除掉。所以说,酸洗是钝化的前期工作。 良好的酸洗有利于的后期氧化膜的生成。

2.2 钝化

钝化是使金属表面转化为不易氧化的状态,而延缓金属的腐蚀速度的方法。

金属由于介质的作用生成的腐蚀产物如具有致密的结构,形成了一层薄膜,紧密覆盖在金属表面,则改变了金属的表面状态,是金属的电极电位向正方向跃变,而成为耐蚀的钝态。 这层膜就叫钝化膜。

金属的钝化液可能是自发的过程(如在金属的表面生成一层难溶解的化合物,即氧化物)。在工业生产中使用钝化剂对金属进行钝化处理,形成一层保护膜。

由此可见我们在生产过程中的钝化就是人为的利用钝化剂对不锈钢工件进行处理,希望其能够生成钝化膜。通过本文前面的叙述,我们可以知道,不锈钢的耐腐蚀性是由其在腐蚀介质的作用下能生成抗腐蚀层造成。所以,在不锈钢工件的制作结束后,应对其进行酸洗钝化处理,以生成钝化膜。在使用过程中,应注意到不锈钢的钝化膜的形成是一个动态过程,工作状况的改变会影响到钝化膜的形成。 在本厂的实际生成过程中就出现过,因设备工作状态改变造成不锈钢设备失效的事件。

3 酸洗钝化处理时操作过程

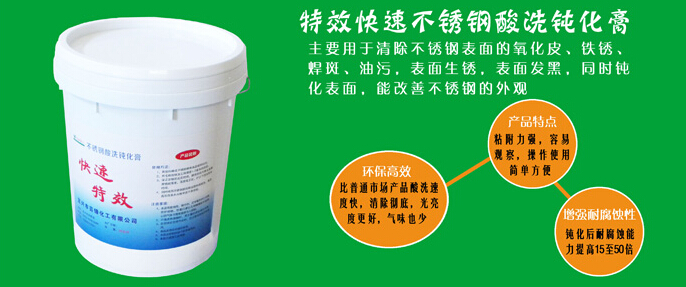

3.1 一般操作过程: 先将容器表面用工业清洁剂刷洗一遍,然后用毛刷等将配置好的酸洗钝化膏涂抹于设备表面, 使其反应一段时间后,用毛刷或钢丝刷不断擦洗。 对于焊缝处应用里反复擦洗几遍。 待容器表面成白色光亮颜色时,说明钝化完成,此时应用流动的清水冲洗设备。

3.2 操作过程中应注意的几点

前期处理前,油污和焊接飞溅之类的表面缺陷应处理完毕后方可进行酸洗钝化处理。对于严重发黑的焊道,应用钢丝刷反复擦洗,确保其光亮。 冲洗时,应用抹布等进行刷洗。

4 酸洗钝化处理中的几个值得探讨问题

4.1 酸洗钝化膏的反应时间 对于这个目前没有统一处理时间 ,主要是根据工件表面的清洁状况和长期使用经验来确定,这样就造成了处理结果的不稳定性。今后是否可以采用某种技术措施来控制反应时间?

4.2 酸洗钝化处理后的不锈钢依然存在动态的钝化膜生成破坏反应。 在生产过程中应注意控制工作介质的化学特性,不可使不锈钢设备在还原剂的情况下长期工作。 在相关标准中,对于不锈钢设备水压试验过程都提出了控制水中氯离子含量的要求。因此在生产过程更应该注意这点。

4.3 碳钢与不锈钢应避免直接接触 碳钢在未经处理的状态下是极易发生腐蚀的。 而碳钢的腐蚀具有加剧性,这主要是因为铁发生腐蚀后形成三氧化二铁。 三氧化二铁质地疏松且易吸潮,这样就形成了一个加剧铁腐蚀的微环境从而加剧腐蚀速度。所以对于不锈钢表面的碳钢残留应处理干净。

4.4 酸洗钝化处理时应作用于容器的表面也就是内外表面。 笔者认为对于设备内表面的处理远比外表面的处理更为重要。 但是,生产中也应考虑到设备内部的处理存在一些不便。希望在日后的生产过程中能够找到更合适的处理操作方式。